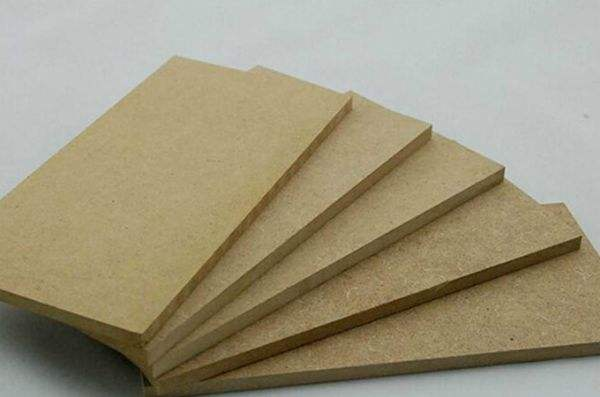

MDF„Āģś≠£ŚľŹŚźćÁßį„ĀĮšł≠ŚĮÜŚļ¶ÁĻäÁ∂≠śĚŅÔľąMedium Density FiberboardԾȄĀß„Āô„ÄāMDF„ĀĮś§ćÁČ©ÁĻäÁ∂≠„āíŚéüśĖô„Ā®„Āó„ÄĀŚįŅÁī†„Éõ„Éę„Ɇ„āĘ„Éę„Éá„Éí„ÉČś®ĻŤĄā„Ā™„Ā©„ĀģŚźąśąźś®ĻŤĄā„ā팰óŚłÉ„Āó„ÄĀŚä†ÁÜĪ„ÄĀŚä†Śúß„ÄĀŚúßÁłģ„Āó„Ā¶šĹú„āČ„āĆ„Āĺ„Āô„ÄāŚĮÜŚļ¶„ĀĆ0.50„Äú0.88g / cm3„ĀģśĚŅ„Āę„ĀĮ„ÄĀšĽĖ„ĀģťĀ©Śąá„Ā™ś∑ĽŚä†ŚČ§„āíŚä†„Āą„Ā¶śĚŅ„ĀģÁČĻśÄß„ā팟Ϛłä„Āē„Āõ„āč„Āď„Ā®„āā„Āß„Āć„Āĺ„Āô„ÄāMDF„ĀĮÁČ©ÁźÜÁöĄ„ÄĀś©üśĘįÁöĄśÄߍ≥™„ÄĀŚä†Ś∑•śÄß„Āꌥ™„āĆ„Ā¶„Āä„āä„ÄĀ„Āē„Āĺ„ĀĖ„Āĺ„Ā™Śéö„Āē„ĀģśĚŅ„ĀęŚä†Ś∑•„Āß„Āć„Āĺ„Āô„Äā„ĀĚ„Āģ„Āü„āĀ„ÄĀŚģ∂ŚÖ∑Ť£ĹťÄ†„ÄĀŚĽļŤ®≠„ÄĀŚģ§ŚÜÖŤ£Öť£ĺś•≠ÁēĆ„ĀߌļÉ„ĀŹšĹŅÁĒ®„Āē„āĆ„Ā¶„ĀĄ„Āĺ„Āô„ÄāMDFŚĚáŤ≥™Ś§öŚ≠ĒŤ≥™śĚźśĖô„ĀĮŚĄ™„āĆ„Āüťü≥ťüŅśÄߍÉĹ„āíśúČ„Āó„ÄĀ„āĻ„ÉĒ„Éľ„āę„Éľ„ÄĀ„É܄ɨ„ÉďśČ荰ď„ÄĀś•ĹŚô®„ĀģŤ£ĹťÄ†„ĀęťĀ©„Āó„ĀüśĚźśĖô„Āß„Āô„Äā„Āĺ„Āü„ÄĀŤąĻŤą∂„ÄĀ„āĻ„ÉĚ„Éľ„ÉĄÁĒ®ŚďĀ„ÄĀŚļä„ÄĀŚ£ĀśĚŅ„ÄĀťĖēŚąá„āä„Ā™„Ā©„Āę„āāšĹŅÁĒ®„Āß„Āć„ÄĀŚ§©ÁĄ∂śú®„ĀģšĽ£śõŅŚďĀ„Ā®„Āó„Ā¶„āāšĹŅÁĒ®„Āß„Āć„Āĺ„Āô„ÄāšĹé„ā≥„āĻ„Éą„ÄĀŚä†Ś∑•„ĀĆÁį°Śćė„ÄĀŚą©ÁĒ®Áéá„ĀĆťęė„ĀŹ„ÄĀŚ§©ÁĄ∂śú®„āą„āä„āāÁĶĆśłąÁöĄ„Ā®„ĀĄ„ĀÜÁČĻŚĺī„ĀĆ„Āā„āä„Āĺ„Āô„Äā

MDF„Éó„É≠„āĽ„āĻ

1. śļĖŚāô

MDFŤ£ĹťÄ†Ś∑•Á®č„ĀģÁ¨¨šłÄśģĶťöé„ĀĮ„ÄĀśĚźśĖô„ĀģśļĖŚāô„Āß„Āô„ÄāšłĽ„Ā™Ť®≠Śāô„Ā®„Āó„Ā¶„ĀĮ„ÄĀ„ÉĀ„ÉÉ„ÉĎ„Éľ„ÄĀ„Éô„Éę„Éą„ā≥„É≥„Éô„āĘ„ÄĀ„ĀĶ„āč„ĀĄŚąÜ„ĀĎś©ü„ÄĀ„Éź„āĪ„ÉÉ„Éą„ā®„ɨ„Éô„Éľ„āŅ„Éľ„ÄĀŤ≤ĮŤĒĶ„āĶ„ā§„É≠„Ā™„Ā©„ĀĆ„Āā„āä„Āĺ„Āô„ÄāMDFŤ£ĹťÄ†„ĀģŚéüśĖô„ĀĮšłĽ„Āęśú®Ť≥™ÁĻäÁ∂≠śĚźśĖô„Āß„ÄĀŚįŹŚĺĄśú®śĚź„ÄĀŚįŹśěĚ„ÄĀŤĖ™„ÄĀŚä†Ś∑•śģčśł£„Ā™„Ā©„ĀĆŚźę„Āĺ„āĆ„Āĺ„Āô„ÄāŤ°®ÁöģŚźęśúȝᏄĀĮ5%„āíŤ∂Ö„Āą„Ā¶„ĀĮ„Ā™„āä„Āĺ„Āõ„āď„Äā

2. ÁĻäÁ∂≠„ĀģśļĖŚāô

ÁĻäÁ∂≠śļĖŚāô„ĀĮšłĽ„ĀęÁĻäÁ∂≠„ĀģŚąÜťõĘ„Āß„Āā„āä„ÄĀMDFŤ£ĹťÄ†„Éó„É≠„āĽ„āĻ„Āģšł≠ś†ł„āíśąź„ĀôŚ∑•Á®č„Āß„Āô„ÄāÁĻäÁ∂≠ŚąÜťõĘŤ®≠Śāô„Āę„ĀĮ„ÄĀśú®śĚź„ÉĀ„ÉÉ„Éó„āĶ„ā§„É≠Ôľą„Āĺ„Āü„ĀĮšļąÁÜĪ„āĶ„ā§„É≠ԾȄÄĀŚįŹŚěč„Éõ„ÉÉ„ÉĎ„Éľ„ÄĀÁÜĪÁ≤ČÁ†ēś©ü„ÄĀ„ÉĎ„É©„Éē„ā£„É≥śļ∂Ťěć„ÉĽŚ°óŚłÉŤ£ÖÁĹģ„ÄĀ„āĶ„ā§„āł„É≥„āįŤ®ąťáŹŤ£ÖÁĹģ„ĀĆŚźę„Āĺ„āĆ„Āĺ„Āô„Äā

ÁĻäÁ∂≠ŚąÜťõĘ„ĀģśČ蝆Ü:

AÔľöÁÜĪťĖďÁ≤ČÁ†ē„ÄāŚźąś†ľ„Āó„Āüśú®śĚź„ÉĀ„ÉÉ„Éó„ĀĮśú®śĚź„ÉĀ„ÉÉ„Éó„Éď„É≥„Āęśź¨ťÄĀ„Āē„āĆ„ÄĀŤíłŤß£„Āę„āą„Ā£„Ā¶ŤĽüŚĆĖ„Āó„ĀüŚĺĆ„ÄĀÁ≤ČÁ†ēś©üśú¨šĹď„Āł„Ā®śź¨ťÄĀ„Āē„āĆ„Āĺ„Āô„Äāśú®śĚź„ÉĀ„ÉÉ„Éó„ĀĮÁÜĪťĖďÁ≤ČÁ†ēś©ü„ĀߌúßÁłģ„Āē„āĆ„ÄĀśįīŚąÜŚźęśúȝᏄĀģťęė„ĀĄśú®śĚź„ÉĀ„ÉÉ„Éó„Āč„āČśįīŚąÜ„ĀĆÁĶě„āäŚáļ„Āē„āĆ„Āĺ„Āô„Äā

BÔľö„ÉĮ„ÉÉ„āĮ„āĻŚ°óŚłÉ„ÄāŤíłśįó„ā≥„ā§„Éę„Āę„āą„Ā£„Ā¶Śä†ÁÜĪśļ∂Ťěć„Āē„āĆ„Āü„ÉĎ„É©„Éē„ā£„É≥„ÉĮ„ÉÉ„āĮ„āĻ„ĀĮ„ÄĀśú®śĚź„ÉĀ„ÉÉ„Éó„ĀęśĶłťÄŹ„Āó„ÄĀ„ÉĚ„É≥„ÉóťÖćÁģ°„āíťÄö„Ā£„Ā¶Á≤ČÁ†ēŚģ§śú¨šĹď„ĀęŚÖ•„āä„Āĺ„Āô„ÄāÁĻäÁ∂≠„ĀꌹܝõĘ„Āē„āĆ„ĀüŚĺĆ„ÄĀ„ÉĎ„É©„Éē„ā£„É≥„ÉĮ„ÉÉ„āĮ„āĻ„ĀĮÁĻäÁ∂≠„ĀģŤ°®ťĚĘ„ĀęŚĚᚳĄĀꌹܜē£„Āē„āĆ„Āĺ„Āô„Äā

CÔľö„āĶ„ā§„āł„É≥„āį„ÄāŚįŅÁī†„Éõ„Éę„Ɇ„āĘ„Éę„Éá„Éí„ÉČś®ĻŤĄā„ĀĮ„Éē„ā£„Éę„āŅ„Éľ„Ā®śé•ÁĚČȧ„ÉĚ„É≥„Éó„āíťÄöťĀé„Āó„ÄĀšļĆťá据ąťáŹ„āŅ„É≥„āĮ„ĀęŚÖ•„āä„ÄĀ„ÉĚ„É≥„ÉóŚÖ•ŚäõśéíŚáļÁģ°„āíÁĶĆ„Ā¶ÁĻäÁ∂≠„Āę„āĶ„ā§„āł„É≥„āį„Āē„āĆ„Āĺ„Āô„ÄāśéíŚáļÁģ°ŚÜÖ„ĀģÁĻäÁ∂≠„ĀĮťęėťÄüśĶĀŚčēÁä∂śÖč„Āę„Āā„āä„ÄĀśé•ÁĚČȧś∂≤„ĀĮťúߌĆĖ„Āē„āĆ„Ā¶ÁĻäÁ∂≠Ť°®ťĚĘ„ĀęŚĚᚳĄĀęŚôīťúß„Āē„āĆ„Āĺ„Āô„ÄāÁ°¨ŚĆĖŚČ§„ÄĀ„Éõ„Éę„Ɇ„āĘ„Éę„Éá„Éí„ÉČśćēśćȌȧ„Ā™„Ā©„ĀĮ„ÄĀ„Éó„É©„āĻ„ÉĀ„ÉÉ„āĮ„āŅ„É≥„āĮ„Āęś∑ĽŚä†„Āó„Ā¶ś∑∑Śźą„Āô„āč„Āď„Ā®„ĀĆ„Āß„Āć„Āĺ„Āô„Äā

3. šĻĺÁá•

MDFŤ£ĹťÄ†Ś∑•Á®č„ĀģšĻĺÁá•Ś∑•Á®č„ĀģšłĽ„Ā™Ť®≠Śāô„ĀĮ„ÄĀšĻĺÁá•„Éõ„āĻ„Éą„ÄĀšĻĺÁá•„ÉĎ„ā§„Éó„É©„ā§„É≥„ÄĀ„āĶ„ā§„āĮ„É≠„É≥„āĽ„Éτɨ„Éľ„āŅ„Éľ„ÄĀÁĻäÁ∂≠śź¨ťÄĀŤ£ÖÁĹģ„ÄĀšĻĺÁá•ÁĻäÁ∂≠„āĶ„ā§„É≠„Āßśßčśąź„Āē„āĆ„Ā¶„ĀĄ„Āĺ„Āô„ÄāÁÜĪťĘ®ś©ü„ĀģśéíŚáļÁģ°„ĀĮšĻĺÁá•„ÉĎ„ā§„ÉóŚÜÖ„ĀģśĻŅ„Ā£„ĀüÁĻäÁ∂≠„ā팟ł„ĀĄŤĺľ„ĀŅ„ÄĀÁÜĪťĘ®„Ā®ŚćĀŚąÜ„Āęśé•Ťß¶„Āē„Āõ„Āĺ„Āô„ÄāÁĻäÁ∂≠„ĀĮÁ©ļśįóÁģ°ŚÜÖ„ĀęśĶģťĀä„Āó„ÄĀÁ©ļśįóśĶĀ„Āę„āą„Ā£„Ā¶śź¨ťÄĀ„Āē„āĆ„Āĺ„Āô„ÄāÁĻäÁ∂≠„ĀĮÁ©ļśįóÁģ°ŚÜÖ„āí4ÔĹě5ÁßíťĖďŤĶįŤ°Ć„Āó„ÄĀÁĻäÁ∂≠„ĀģśįīŚąÜ„āíśÄ•ťÄü„ĀęŤíłÁôļ„Āē„Āõ„Ā¶„ÄĀŤ¶ĀśĪāśįīŚąÜŚźęśúČťáŹÔľą8ÔľÖÔĹě12ÔľÖԾȄāíśļÄ„Āü„Āó„Āĺ„Āô„Äā

4. ŚĹĘśąź

ŤąóŤ£ÖśąźŚĹĘ„ĀĮMDFŤ£ĹťÄ†Ś∑•Á®č„Āę„Āä„ĀĄ„Ā¶ťĚ쌳ł„Āęťá捶Ā„Ā™Ś∑•Á®č„Āß„Āô„Äā„Āď„ĀģŚ∑•Á®č„Āę„ĀĮ„ÄĀŤąóŤ£Ö„āĻ„É©„ÉĖ„ĀģšłĽŤ¶ĀťÉ®ŚąÜ„ÄĀ„Éó„ɨ„Éó„ɨ„āĻ„ÄĀ„Éē„É©„ÉÉ„ā∑„É≥„āį„ÄĀśĖ≠ťĚʌ䆌∑•„Ā™„Ā©„ĀĆŚźę„Āĺ„āĆ„Āĺ„Āô„ÄāŤąóŤ£ÖŚ∑•Á®č„ĀęśĪā„āĀ„āČ„āĆ„ā荶ĀšĽ∂„ĀĮ„ÄĀŚĚᚳĄĀߌģČŚģö„Āó„ĀüŚéö„ĀĄ„āĻ„É©„ÉĖŚĮÜŚļ¶„Āß„Āô„Äā„Āĺ„Āü„ÄĀŚćėšĹćťĚĘÁ©ć„Āā„Āü„āä„Āģ„āĻ„É©„ÉĖťáćťáŹŚą∂Śĺ°„ĀĆťÄ£Á∂öÁöĄ„Āč„Ā§ŚģČŚģö„Āó„Ā¶„Āä„āä„ÄĀ„Āā„āčÁ®čŚļ¶„ĀģÁ∑ĽŚĮÜ„Āē„ĀĆšŅĚ„Āü„āĆ„Ā¶„ĀĄ„āč„Āď„Ā®„āāťá捶Ā„Āß„Āô„Äā

5. „Éõ„ÉÉ„Éą„Éó„ɨ„āĻ

ŚõĹÁĒ£MDF„Āģ„Éõ„ÉÉ„Éą„Éó„ɨ„āĻŚ∑•Á®č„ĀĮśĖ≠Á∂öÁöĄ„Ā™Ś§öŚĪ§„Éõ„ÉÉ„Éą„Éó„ɨ„āĻŚ∑•Á®č„Āß„Āā„āä„ÄĀ„Āē„Āĺ„ĀĖ„Āĺ„Ā™Ś∑•Á®čŤ¶ĀŚõ†„ĀĆMDF„ĀģśÄߍÉĹ„Āęťá捶Ā„Ā™ŚĹĪťüŅ„ā팏ä„Āľ„Āó„Āĺ„Āô„Äā

AÔľö„Éõ„ÉÉ„Éą„Éó„ɨ„āĻśł©Śļ¶„Äā„Éõ„ÉÉ„Éą„Éó„ɨ„āĻśł©Śļ¶„ĀģťĀłśäě„ĀĮ„ÄĀšłĽ„Āę„Éú„Éľ„ÉČ„ĀģÁ®ģť°ě„Ā®śÄߍÉĹ„ÄĀśé•ÁĚČȧ„ĀģÁ®ģť°ě„ÄĀ„ĀĚ„Āó„Ā¶„Éó„ɨ„āĻś©ü„ĀģÁĒüÁĒ£ŚäĻÁéá„Āę„āą„Ā£„Ā¶śĪļ„Āĺ„āä„Āĺ„Āô„Äāśł©Śļ¶„ĀģťĀłśäě„ĀĮ„ÄĀŚéüśĚźśĖô„ÄĀś®ĻÁ®ģ„ÄĀÁĻäÁ∂≠śįīŚąÜŚźęśúȝᏄÄĀśé•ÁĚÄÁČĻśÄß„ÄĀ„āĻ„É©„ÉĖ„ĀģŚéö„Āē„ÄĀŚä†ÁÜĪśôāťĖď„ÄĀŚúߌäõ„ÄĀŤ®≠ŚāôśĚ°šĽ∂„Ā®„ĀĄ„Ā£„ĀüÁ∑ŹŚźąÁöĄ„Ā™Ť¶ĀŚõ†„Āę„āą„Ā£„Ā¶śĪļ„Āĺ„āä„Āĺ„Āô„Äā

BÔľö„Éõ„ÉÉ„Éą„Éó„ɨ„āĻŚúߌäõ„Äā„Éõ„ÉÉ„Éą„Éó„ɨ„āĻŚúߌäõ„ĀĮ„Éõ„ÉÉ„Éą„Éó„ɨ„āĻŚ∑•Á®čšł≠„ĀꌧȌĆĖ„Āó„Āĺ„Āô„ÄāŚä†Śúßšł≠„ĀęŚúߌäõ„ĀĮŚĺź„ÄÖ„ĀęŚĘóŚä†„Āó„ÄĀ„āĻ„É©„ÉĖ„ĀģŚéö„Āē„ĀģŤ¶ĀšĽ∂„āíśļÄ„Āü„Āó„Āĺ„Āô„Äā„Ā§„Āĺ„āä„ÄĀŚúߌäõ„āíšłč„Āí„āčŚŅÖŤ¶Ā„ĀĆ„Āā„āä„Āĺ„Āô„Äāśé•ÁĚČȧ„ĀģÁ°¨ŚĆĖ„ÄĀÁĻäÁ∂≠ťĖď„Āģśßė„ÄÖ„Ā™ÁĶźŚźąŚäõ„ĀģŚĹĘśąź„ÄĀ„Āä„āą„Ā≥śįīŚąÜ„ĀģŤíłÁôļ„ĀĮšłĽ„ĀęšĹéŚúߝɮ„ĀߌģĆšļÜ„Āó„ÄĀšĹéŚúߝɮ„ĀģŚúߌäõ„ĀĮťÄöŚłł0.6ÔĹě1.3MPa„Āß„Āô„Äā

CÔľö„Éõ„ÉÉ„Éą„Éó„ɨ„āĻśôāťĖď„Äā„Éõ„ÉÉ„Éą„Éó„ɨ„āĻśôāťĖď„ĀģśĪļŚģö„ĀĮ„ÄĀšłĽ„Āęśé•ÁĚČȧ„ĀģÁČĻśÄß„Ā®Á°¨ŚĆĖśôāťĖď„ÄĀÁĻäÁ∂≠„ĀģŚďĀŤ≥™„ÄĀ„āĻ„É©„ÉĖ„ĀģśįīŚąÜŚźęśúȝᏄÄĀŚéö„Āē„ÄĀ„Éõ„ÉÉ„Éą„Éó„ɨ„āĻśł©Śļ¶„ÄĀŚúߌäõ„Ā™„Ā©„ĀģŤ¶ĀŚõ†„ĀęťĖĘšŅā„Āó„Āĺ„Āô„Äā„Éõ„ÉÉ„Éą„Éó„ɨ„āĻśôāťĖď„ĀĮťÄöŚłł„ÄĀśĚŅŚéö1mm„ĀęŚŅÖŤ¶Ā„Ā™śôāťĖď„Āߍ°®„Āē„āĆ„Āĺ„Āô„Äā

DÔľö„āĻ„É©„ÉĖ„ĀģśįīŚąÜŚźęśúȝᏄÄāÁÜĪťĖďŚúߌĽ∂Ś∑•Á®č„Āę„Āä„ĀĄ„Ā¶„ÄĀ„āĻ„É©„ÉĖšł≠„ĀģśįīŚąÜ„ĀĮÁĻäÁ∂≠„ĀģŚŹĮŚ°ĎśÄß„Ā®ÁÜĪšľĚŚįéśÄß„āíťęė„āĀ„āčŚĹĻŚČ≤„āíśěú„Āü„Āô„Āü„āĀ„ÄĀťĀ©Śąá„Ā™śįīŚąÜŚźęśúȝᏄĀĮ„Éú„Éľ„ÉČ„ĀģŚďĀŤ≥™„āíšŅĚŤ®ľ„Āô„āč„āā„Āģ„Āß„Āā„āä„ÄĀšłÄŤą¨ÁöĄ„Āę„ĀĮÁīĄ10ÔľÖ„Āꌹ∂Śĺ°„Āē„āĆ„Āĺ„Āô„ÄāśįīŚąÜŚźęśúȝᏄĀĆťęė„Āô„Āé„āč„Ā®„ÄĀŤ°®ťĚĘŚĪ§„Ā®„ā≥„āĘŚĪ§„ĀģŚĮÜŚļ¶ŚčĺťÖć„ĀĆŚ§ß„Āć„ĀŹ„Ā™„āä„ÄĀ„ā≥„āĘŚĪ§„Āę„Āä„ĀĎ„āčÁĻäÁ∂≠ťĖď„ĀģÁĶźŚźąŚäõ„ĀĆŚľĪ„ĀŹ„Ā™„āä„Āĺ„Āô„ÄāŚúߌäõ„ĀĆšĹéšłč„Āó„ÄĀŤíłśįó„ĀĆśéíŚáļ„Āē„āĆ„āč„Ā®„ÄĀśįīŤíłśįó„Āģťô§ŚéĽ„ĀĆŚõįťõ£„Āę„Ā™„āä„ÄĀ„Éú„Éľ„ÉČ„Āę„ĀĶ„ĀŹ„āĆ„āĄŚĪ§ťĖďŚČ•ťõĘ„ĀĆÁôļÁĒü„Āó„Āĺ„Āô„Äā

„ā™„É≥„É©„ā§„É≥„āĶ„Éľ„Éď„āĻ

„ā™„É≥„É©„ā§„É≥„āĶ„Éľ„Éď„āĻ coco20.xu@gmail.com

coco20.xu@gmail.com